VISI Progress

VISI Progress

Logiciels CFAO avancés pour l'industrie Mécanique

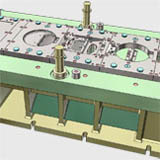

VISI Progress est un logiciel dédié à la conception des outils progressifs ou a suivre, outils transferts, outils emboutissages.

Des fonctionnalités métier gèrent l’assemblage de l’outil en respectant les règles essentielles d’outillage. La conception de l’outil de presse en 3D apporte une fiabilité de conception et un gain de productivité en usinage.

Fonctionalités principales:

- Calcul de la fibre neutre variable

- Analyse pièce

- Flan automatique

- Déplié pas à pas

- Conception de la bande 3D & simulation

- Effort découpe, serre flan etc...

- Montage de l'outil 3D automatisé et personalisable

- Composants standards paramétriques

- Lien automatique pour l'usinage de plaques

- Mise en plan associative

- Nomenclatures automatiques

Gamme étendue des interfaces CAO. VISI peut travailler directement avec de fichiers provenant de Parasolid, IGES, CATIA v4 & v5, Pro-E, UG, STEP, Solid Works, Solid Edge, ACIS, DXF, DWG, STL et fichiers VDA. Cette gamme étendue d’interfaces assure à l’utilisateur de pourvoir travailler avec tous les donneurs d’ordres et fournisseurs. Des fichiers de très grosses tailles peuvent être manipulés avec facilités. Les sociétés travaillant sur des pièces complexes bénéficieront de la facilité avec laquelle, les données de CAO de leur client peuvent être manipulées.

Véritable modeleur hybride. VISI utilise les outils de modélisation filaire, solide et surfacique ou les 3 combinées, sans aucune restriction. Les fonctions de modelage permettent l'union, la soustraction, l'intersection, l'empreinte, l'évidemment, les raccordements constants et variables sur surfaces et solides. Les fonctions surfaciques incluent surface patch 3, 4 ou N côté, surface par des sections, surface dépouille, 1 ou 2 directrices, surface tangente, surface tuyaux. Ces fonctions surfaciques permettent une manipulation très facile des données importées qui peuvent être corrompues et également construire les formes les plus complexes à partir d’une base vierge.

Outils performants de dépliés. Une gamme d’algorithmes permet de choisir votre méthode de dépliés. Pour définir les postes intermédiaires, l’utilisateur peut choisir la méthode “Rayon constant” ou “Longueur constante” et personnaliser entièrement le ratio de fibre neutre, afin de respecter les paramètres matière. Ces outils permettent d’obtenir ainsi un flan théorique pertinent, ou de faire une recherche de flan même pour les pièces embouties par VISI Blank. La gestion des postes intermédiaires est rapide, puissante et flexible. Elle propose de nombreux outils permettant d’ajuster dynamiquement les angles de cambrage. Il est possible d’intégrer de manière paramétrique des raidisseurs qui peuvent être activés ou désactivés. Un poste peut être ajouté ou supprimé à n’importe quel moment, ce qui offre une plus grande flexibilité à l’utilisateur pour la conception de ses outils de presse.

Conception paramétrique de la bande. A partir du flan de la pièce, il est possible d’obtenir rapidement une mise en bande 3D. L’utilisateur peut positionner le flan par rapport au sens défilement bande comprenant les lignes de plis, la rotation dynamique du flan dans la bande permet d’optimiser la perte matière. La construction des poinçons devient très simple et efficace, en automatique ou semi-automatique une variété d’outils assiste l’utilisateur. Une fois créés, ils peuvent être dynamiquement positionnés sur n’importe quel poste. Les postes intermédiaires sont attachés à la bande selon les pas souhaités. Déplacer les poinçons et les postes d’un pas à l’autre permet de passer rapidement du stade de la pré-étude à celui du schéma de bande final. Il est possible d’accéder à tout moment aux informations liées à la bande. La simulation de bande permet de contrôler à la fois le détourage et le formage de la pièce.

Optimisation matières et calcul des efforts. Le calcul automatique de la perte matière et de l’effort de détourage permet à l’outilleur de valider ou non son projet avant même d’avoir commencé l’étude de l’outillage. L’effort de dévêtissage aide le concepteur à dimensionner ses ressorts, facilitant ainsi le montage pertinent de l’outil.

Montage automatisé de l’outil. Une interface très conviviale permet à l’utilisateur de définir l’assemblage de l’outil de presse autour de la bande en dimensionnant les plaques, les colonnes, bagues, et poinçons. L’agencement des plaques, le nombre et le type de colonnes, le montage des bagues sont définis très facilement. La carcasse d’outil peut être mémorisée dans une base de données et réutilisée à tout moment. Un contrôle intelligent vérifie la pertinence des courses et des dimensions des composants. En quelques minutes, l’outilleur peut monter la carcasse de l’outil, évitant ainsi les tâches répétitives de modélisation et sortir une liste des pièces pour l’approvisionnement.

Bibliothèques de composants paramétriques. De bibliothèques d’éléments standard sont disponibles pour la plupart des fournisseurs tels que Misumi, Futaba, AW Precision, Fibro, Strack, Danly, Rabourdin, Mandelli, Sideco, Intercom, Bordignon, Dadco, Dayton, Din, Kaller, Lamina, Lempco, MDL, Pedrotti Special Spring, Superior, Tipco, Uni et Victoria. Grâce au constructeur paramétrique, vous pouvez également définir des éléments personnalisés que vous utiliserez dans vos outils. Tout élément implanté dans l’outil est relié à ses usinages associés dans toutes les plaques de l’outil. Cette approche permet d’automatiser la phase d’usinage.

Gestion des poinçons non standard. Une gamme d’outil automatique permet la création des poinçons non standard pour le détourage, cambrage et embouties de manière simple et efficace. L’extrusion automatique assure une fiabilité pour chaque plaque de l’outil de presse. Des paramètres clairs liés à chaque type de plaque peuvent être appliqués aux poinçons à tout moment. La création paramétrique et la mise en place automatique du talon de réaction, support et fixation du poinçon … facilitent la conception rapide des poinçons non standard.

Mise en plan automatique. Les sections, vues et détails complexes peuvent être créés directement à partir du modèle de l'outil de presse. Une gamme complète de cotations, tolérances et de symboles géométriques permettent de générer facilement des plans d'un outil en 2D. Lors de la modification éventuelle du modèle 3D, les vues 2D sont automatiquement mises à jour. Pour la création de la nomenclature, le gestionnaire d'assemblage contient des informations comprenant des numéros pour chaque pièce, débits, fournisseurs et d'autres caractéristiques pour définir une nomenclature complète pour finaliser la mise en plan.

Modules d'usinage. Tous les modules de VISI, fonctionnent dans un environnement unique et homogène. Une fois la conception de l’outil terminée, l'usinage des plaques peut être réalisé à partir des fonctions de reconnaissance de features. Toutes les poches et les trous présents dans chaque plaque sont automatiquement identifiés. Pour les formes 3D les plus complexes et les empreintes de moule, VISI Machining génère des parcours d'outils 3 à 5 axes traditionnels ou en usinage grande vitesse. La gestion du modèle depuis l’étude jusqu’à la fabrication garantit le respect de l’intégrité des données et un résultat, en phase avec les critères de qualité de l’industrie.