VISI Modelling

VISI Modelling

Solution CFAO avancée pour l'industrie Mécanique

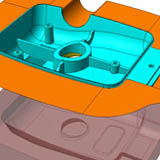

VISI Modelling est un puissant système de modélisation solide et surfacique, qui associe au noyau standard Parasolid®, la technologie surfacique et de conception 2D de Hexagon. VISI Modelling offre un environnement totalement intégré, pour construire, éditer ou réparer les modèles 3D les plus complexes et mener ainsi à bien tous projets de conception mécanique.

Fonctionnalités principales:

- Interface utilisateur intuitive et simple à apprendre

- Gamme étendue d'interfaces CAO

- Noyau standard Parasolid

- Combinaison filaire, solide & surfacique

- Opérations booléennes en Solide & surfacique

- Analyse & réparation des surfaces

- Tôlérance de manipulation des surfaces.

- Outil puissant de définition des congés

- Déformation des modèles intelligente

- Rapide rendu & texture

- Gamme complète de courbes et de ligne de plan de joint

- Mise en plan associative

- Création automatique des nomenclatures

Une gamme complète d’interfaces CAO et un puissant modeleur. VISI exploite directement les fichiers Parasolid, IGES, CATIA V4 & V5, Pro-E, UG, STEP, SolidWorks, SolidEdge, ACIS, DXF, DWG, STL et VDA. Les sociétés spécialisées dans l’usinage de formes très complexes apprécient particulièrement la qualité de récupération des modèles filaires, volumiques, surfaciques et des maillages issus des systèmes CAO de leurs partenaires. Les outils de conversion comprennent des fonctionnalités de correction qui permettent d’isoler les zones corrompues dès l’import et permettent de reprendre facilement les modèles importés.

Véritable modeleur hybride. VISI travaille à partir des outils de modélisation filaire, solide et surfacique ou des 3 combinés sans aucune restriction. Les fonctions de modelage permettent toutes les opérations d’union, soustraction, intersection, empreinte, évidemment comme les raccordements constants et variables sur des surfaces et des solides. Les fonctions de conception surfaciques gèrent n’importe quel type de surfaces, patch 3, 4 ou N côtés, sections, dépouille, 1 ou 2 directrices, tangente, tuyaux. Toute forme libre peut être conçue dans VISI.

Fonctions de réparation et d'édition de surfaces. Une large panoplie d’outils est disponible pour détecter et réparer les problèmes de géométrie des modèles CAO. Les problèmes de décalage entre les surfaces des modèles importés peuvent être résolus automatiquement, ou manuellement en ajoutant de petites surfaces additionnelles. Si un modèle importé présente des trous, des courbes sur les zones ouvertes vont être créées de manière à pouvoir reconstruire les surfaces et les comparer facilement par la suite. Dans VISI, un modèle importé peut être transformé en solide pour faciliter au besoin le processus de conception.

Outils puissants de définition de congés. Des raccords de rayons constants, variables, disque, hyperbolique et elliptique peuvent être construits directement sur un solide ou une surface. Les congés peuvent être prolongés le long des surfaces tangentes pour un balayage rapide. Pour des raccordements très complexes, ou dans des cas de géométries imprécises, des raccords peuvent être définis comme de simples surfaces et ajoutés pour vérifier la forme finale. Ensuite, le raccord sera calculé plus précisément. Ces outils offrent une grande souplesse pour l'ajout de raccords sur les modèles CAO les plus difficiles.

Gamme complète de courbes 3D et de lignes de plan de joint. L’utilisateur peut très facilement créer une courbe théorique de plan de joint sur des surfaces fondamentales. Il peut construire des courbes 3D comprenant des courbes iso paramétriques et des bords mais aussi éditer les courbes pour forcer la tangence, déplacer des points de contrôle pour joindre ou prolonger des courbes. Ces outils permettent de définir le plan de joint idéal ou de créer une courbe complexe lors de la construction, calculer des surfaces ou pour l'usinage.

Facile d'utilisation. Des commandes simples, des menus ergonomiques et une aide en ligne claire, permettent un apprentissage rapide et facile de VISI. Les touches directes et programmables pour la rotation et les zooms, accélèrent ces opérations. La fonction undo illimitée avec l'utilisation de bornes permet au concepteur de revenir, sans difficulté, à n'importe quel moment de sa conception. Avec VISI, l’utilisateur n’est pas contraint de respecter un ordre précis d’enchaînement d’opérations. La gestion des couches et des plans de travail multiples ainsi que les différentes palettes de couleurs et de styles de lignes, permettent de concevoir simplement les outillages les plus complexes. Plusieurs solides peuvent être définis en même temps et dans le même environnement. Lors de la conception d’un outillage, tous les composants de l'outil sont gérés dans la même session du logiciel. Ce qui amène une plus grande flexibilité pour éditer et modifier des pièces. L'ombrage et le rendu réaliste permettent une visualisation et une manipulation dynamique des pièces, avec simplicité.

Mise en plan automatique. Les sections, vues et détails complexes peuvent être créés directement à partir du modèle 3D. Une gamme complète, un tableau de pointage, de cotation et de tolérancement comprenant des symboles géométriques permettent de générer facilement les plans d’un outil en 2D. En cas de modification du modèle 3D, les vues 2D sont automatiquement mises à jour. Pour la création de la nomenclature, les informations disponibles dans le gestionnaire d’assemblage (numéro pour chaque pièce, débits, fournisseurs et autres caractéristiques) sont automatiquement récupérés et mis en forme.

Modules d’usinage. Tous les modules de VISI, fonctionnent dans un environnement unique et homogène. Une fois la conception de l’outil terminée, l'usinage des plaques peut être réalisé à partir des fonctions de reconnaissance de features. Toutes les poches et les trous présents dans chaque plaque étant automatiquement identifiés. Pour les formes 3D les plus complexes et les empreintes de moule, VISI Machining génère des parcours d'outils 3 à 5 axes traditionnels ou en usinage grande vitesse. La gestion du modèle depuis l’étude jusqu’à la fabrication garantit le respect de l’intégrité des données et un résultat, en phase avec les critères de qualité de l’industrie.