VISI Machining 3D

VISI Machining 3D

Logiciels CFAO Avancés pour l'industrie Mécanique

VISI Machining 3D génère des usinages cohérents sur les formes les plus complexes. Le calcul des parcours d’outils est immédiat, les vitesses d’avance optimisées.

Fonctionalités principales :

- Gamme étendue d'interfaces CAO

- Bibliothèque complète d'outils

- Technologie d'Ebauche adaptative

- Opération rerpise d'ébauche

- Stratégies finitions combinées

- Crête constante / matière restante

- Gestion totale des collisions

- Optimisation parcours d'outil pour l'UGV

- Simulation cinématique

- Postprocesseurs personalisables

- Code CN fiable et efficace

- Supporte la technologie bi-proceseurs

Une gamme complète d’interfaces CAO et un puissant modeleur. VISI exploite directement les fichiers Parasolid, IGES, CATIA V4 & V5, Pro-E, UG, STEP, SolidWorks, SolidEdge, ACIS, DXF, DWG, STL et VDA. Les sociétés spécialisées dans l’usinage de formes très complexes apprécient particulièrement la qualité de récupération des modèles filaires, volumiques, surfaciques et des maillages issus des systèmes CAO de leurs partenaires. Les outils de conversion comprennent des fonctionnalités de correction qui permettent d’isoler les zones corrompues dès l’import. La CAO VISI Modelling combine volumique et surfacique et permet de reprendre facilement les modèles importés.

Une interface intuitive pour une programmation simple. L’interface intuitive de VISI permet de définir facilement toutes les opérations et leurs paramètres d’usinage comme par exemple une profondeur ou un mouvement de prise de passe, l’intervalle angulaire pour les faces à usiner, etc. Les valeurs que l’utilisateur sélectionne le plus souvent, peuvent être mémorisées en tant que paramètres par défaut. Ainsi, le temps de programmation est réduit au strict minimum.

Bibliothèques d’outils et porte-outils associées à leurs conditions de coupe. Ces bibliothèques complètes d’outils, de porte-outils, outils de remplacement, avances, vitesses de broches … facilitent la réalisation de parcours optimisés. Pour les usinages longs, le contrôle effectué est permanent, du début jusqu’à la fin. Quand la durée de vie de l’outil est atteinte, le système appelle automatiquement un outil de remplacement. Ainsi tout risque de dommage sur la pièce et sur l’outil est évité.

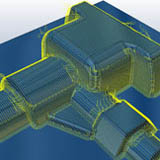

Choix étendu de stratégies d’ébauches. Un vaste choix de cycles d’ébauches et de re-ébauches en Z constant, adaptative ou par l’extérieur, combinés à des approches intelligentes en rampe, en hélice ou planes, permet de générer des programmes efficaces pour tous les types de pièces. Grâce à des mouvements de transitions parfaitement lissés, basés sur des rayons optimaux, l’outil maintient une avance maximale et évite tout risque de déviation dans les coins. Pour les opérations suivantes, VISI reconnaît automatiquement la matière résiduelle et calcule le parcours à réaliser uniquement sur ces zones. Les déplacements entre ces zones sont alors minimisés pour optimiser le contact outil / pièce. Les risques de casse dans les zones à forte surépaisseur locale sont évités. Dans le cas de bruts pré usinés ou de bruts de fonderie, VISI tient compte de la forme réelle du brut pour usiner uniquement les zones concernées. Les mouvements trop rapides sont évités. Les temps de cycle sont optimisés.

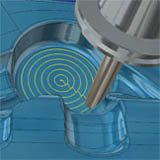

Ebauche Adaptative. L’ébauche adaptative permet d’usiner de bas en haut. Le principe consiste à prendre des passes en Z importantes en utilisant le flan de l’outil et une pente faible. Entre deux passes en Z, la matière est usinée de bas en haut avec un pas en Z plus petit. Le contact outil / pièce est alors optimisé. Ensuite, un cycle d’usinage trochoïdal est automatiquement activé dans certaines zones. Cette stratégie évite tout usinage pleine fraise et garantit un effort constant sur l’outil. La charge est répartie selon la géométrie de la pièce pour faire en sorte que la résultante soit centrée, ce qui réduit les déviations et les vibrations. Ainsi, l’ébauche adaptative permet d’obtenir automatiquement un parcours sûr et efficace en optimisant les conditions de coupe. Les gains de temps par rapport aux stratégies d’ébauche classiques peuvent atteindre 40%.

Surfaçage ISO. Le surfaçage ISO est basé sur le traitement direct d’une ou plusieurs surfaces sans passer par un maillage. Cette stratégie est idéale pour usiner certains groupes de surfaces sans générer des rayons non souhaités. Elle permet de tenir parfaitement compte des surfaces voisines à celles que l’on souhaite usiner et évite ainsi tout risque de collision.

Usinage des Plats. VISI détecte automatiquement tous les plats de la pièce pour les usiner avec l’outil sélectionné par l’utilisateur. Cette stratégie permet de réduire considérablement le temps d’usinage de ces zones, par l’utilisation d’une fraise droite, par exemple.

Crête Constante. L’usinage en crête constante permet d’obtenir un état de surface régulier, quelle que soit la forme de la pièce. En déployant toutes les passes du parcours sur la forme de la pièce, un seul parcours permet souvent de finir complètement la pièce tout en optimisant le contact outil / pièce et en évitant des passages successifs au même endroit. Comme le parcours s’adapte automatiquement à la forme de la pièce, les variations d’effort sur l’outil sont minimisées et l’avance réelle optimale.

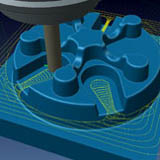

Finition Spirale / Radiale. Ces deux parcours, basés sur les limites intérieures et extérieures donnent des résultats parfaits pour les pièces circulaires. La finition en spirale comporte un seul point d’approche et un seul point de retrait, ce qui garantit un contact outil / pièce maximal et évite tout mouvement redondant ou non lissé. Des avances très rapides peuvent ainsi être utilisées car l’absence de changement de direction évite toute accélération et décélération. La Finition radiale offre la possibilité d’usiner en montant, en descendant ou dans les deux sens, ce qui permet d’avoir un contrôle complet du parcours.

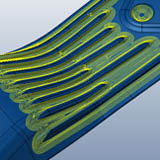

Plans Parallèles. L’angle de balayage peut être modifié à souhait en mode zig-zag comme en mode unidirectionnel. Il suffit de définir un intervalle de pente pour usiner les zones sélectionnées sans pour autant devoir créer des domaines d’usinage complexes. Un balayage croisé peut s’appliquer directement sur des zones pentues dans le même parcours. Cela génère automatiquement des usinages croisés à 90 degrés par rapport à l’angle de balayage principal, en ne traitant que les zones qui le nécessitent. Le résultat est un état de surface constant sur toute la pièce. Le mode ébauche peut être activé et permet d’obtenir l’ébauche et la finition en un seul parcours. L’extension automatique des passes en tangence par rapport à la forme, et des mouvements de transition lissés, permet d’obtenir une qualité optimale de parcours sur la machine.

Z Constant / Finition Combinée. L’usinage en Z Constant convient parfaitement au fraisage de zones fortement pentues. VISI intègre un large choix d’options pour optimiser cette stratégie. Si la pente varie, VISI adapte automatiquement la profondeur de passe. Des sections de la pièce peuvent également être sélectionnées pour faire évoluer les profondeurs de passe et éliminer ainsi les passes non souhaitées à l’aide d’un intervalle de pente. Le mode hélicoïdal génère un parcours d’outil continu, ce qui évite toute trace que pourrait laisser un mouvement de prise de passe en Z, sur la pièce. En plus du Z constant, la finition combinée permet d’usiner toutes les pentes en un seul parcours. Cette stratégie travaille en Z constant sur les zones fortement pentues et en crête constante sur les zones peu pentues. La finition combinée a été conçue pour obtenir la finition souhaitée en un seul et unique parcours.

Usinage par Courbes Directrices et par Projection. L’usinage peut être contrôlé à l’aide de deux courbes directrices. Le mode parallèle génère des passes d’une courbe vers l’autre en évoluant progressivement. Le mode perpendiculaire génère des passes normales aux courbes directrices tout en laissant une totale liberté du choix de la direction d’usinage. L’usinage par projection impose à l’outil de suivre une courbe 3D. Cette stratégie permet de réaliser facilement des gravures.

Reprises soignées. Les zones les plus réduites nécessitent des reprises avec un outil de petites dimensions pour obtenir la pièce finale. La stratégie de reprise détecte avec fiabilité les zones laissées par les outils précédents. Ces zones peuvent alors être reprises directement. Plusieurs phases de finition peuvent être programmées pour la réalisation complète des détails les plus fins. Le parcours généré peut travailler de l’extérieur vers l’intérieur ou inversement. Les zones très proches sont gérées en globalité, ce qui aboutit à un parcours lissé sans angles vifs ni mouvements inutiles d’une zone à l’autre, et donc à des avances les plus élevées possibles.

Rapidité de calcul et lancement en batch. Les nouveaux algorithmes permettent des temps de calcul très rapides y compris sur les pièces les plus complexes. Les machines UGV nécessitent une quantité considérable d’informations pour optimiser leur fonctionnement. En offrant des temps de calcul très courts, le temps d’utilisation des MOCN est optimisé. VISI utilise au maximum les ressources du PC et permet l’exécution simultanée de plusieurs calculs ainsi que le déclenchement différé de plusieurs calculs en série. Pour faciliter encore le travail en temps masqué, les opérations peuvent être préparées individuellement, ce qui permet par exemple de lancer les ébauches sur la machine pendant que les finitions sont encore en cours de calcul.

Outils Coniques gérés pour toute opération. Pour usiner une dépouille sur des modèles sans dépouille, l’utilisateur peut utiliser des outils coniques. Ce mode de travail évite les opérations fastidieuses d’ajout de dépouille sur un modèle.

Edition graphique et Tri des opérations. Une fois le parcours calculé, l’utilisateur peut facilement éditer les trajets pour les optimiser ainsi que les outils et conditions de coupe associés. La gamme des opérations peut être modifiée par un simple drag & drop. Ce mode de travail offre toute la flexibilité requise pour obtenir rapidement une gamme opératoire avec tous les usinages dans l’ordre souhaité.

Lissage des points et des transitions. VISI optimise les trajets d’outils pour générer des programmes efficaces pour chacune des machines. Accélérations et décélérations inutiles sont limitées, les capacités machines sont gérées au mieux. Tous les parcours comportent des rayons dans les coins, des transitions lissées entre les passes et, si nécessaire, des boucles pour relier les passes. Tous ces éléments contribuent à diminuer le temps d’usinage et à augmenter la durée de vie des outils.

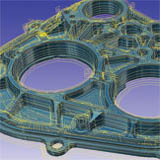

Gestion totale des collisions. La position des surfaces avoisinantes à celle en cours d’usinage est prise en compte dans le contrôle des collisions. De plus, de petits rayons sont automatiquement ajoutés dans les coins internes pour éviter à l’outil de dévier vers l’intérieur, causant ainsi une déformation de la forme à obtenir, indétectable par ailleurs en simulation.

Contrôle de collisions avec le porte-outil. Ce contrôle génère un avertissement dans les zones concernées par la collision, ainsi que l’information de la longueur d’outil nécessaire pour réaliser l’usinage sans collision. L’utilisateur peut limiter le champ d’action de chaque outil en profondeur et choisir d’utiliser plusieurs outils pour usiner une cavité encaissée.

Gammes d’usinages automatisées. Pour accélérer la programmation, l’utilisateur a la possibilité d’enregistrer des gammes complètes comportant outils, conditions de coupe, paramètres d’usinage, etc. pour les utiliser à nouveau par la suite. En les appliquant à une nouvelle pièce, un nouveau parcours sera calculé avec tous les réglages qui ont fait leur preuve sur des travaux précédents.

Post-processeurs configurables et fiches d’atelier. L’utilisateur a accès à une importante bibliothèque de post-processeurs adaptés à la majorité des machines-outils du marché. Ils peuvent être paramétrés en fonction des besoins et des méthodes de l’entreprise utilisatrice. La gestion des interpolations circulaires, de la compensation de rayon d’outil et des sous-programmes peut s’appliquer aux 3+2 et au 5 axes et garantissent un code fiable directement exploitable dans l’atelier. Des post-processeurs spécifiques pour des machines outils complexes peuvent être mis en place. Des fiches d’atelier sont générées automatiquement et comprennent toutes les données de positionnement, les informations relatives aux outils utilisés, les opérations et les temps de cycle … Leurs contenus comme leurs formats sont personnalisables pour répondre aux besoins des utilisateurs.. Ils sont disponibles en HTML ou XLS.

Optimisation des Avances CN. L’avance peut être optimisée dans le programme pour mieux gérer l’usinage dans des zones de forte épaisseur. Ce qui offre comme avantage direct d’améliorer la rapidité et la fluidité des mouvements de la machine. Cette optimisation évalue en permanence la quantité de matière enlevée et les efforts mécaniques subis par l’outil. Cette méthode de travail évoluée augmente la durée de vie des outils et utilise les performances réelles de la machine.

Usinage Grande Vitesse et de Matériaux durs. De nombreux parcours sont prévus pour tenir compte des caractéristiques de ces types d’usinage. La programmation de machines UGV avec VISI intègre des dégagements d’outils minimisés et évite les variations brusques de direction tout en maintenant un effort constant sur l’outil.

Usinage 2D et Usinage Automatisé des Plaques. Les outillages comportent beaucoup d’éléments nécessitant des usinages 2D. L’usinage de plaques peut être réalisé de façon simple en faisant appel aux fonctionnalités de reconnaissance de formes de VISI. Les opérations de perçage comme de fraisage 2D sont directement réalisés avec des cycles adaptés.

Gravure. Une solution dédiée à la gravure offre toutes les fonctionnalités nécessaires pour la génération de parcours à partir de polices de caractères Windows ou de géométrie 2D

Simulation cinématique. La vérification des parcours d’outils s’appuie sur la cinématique complète de la machine, ses côtes précises, ses contraintes et ses capacités. La simulation permet de contrôler dans son environnement complet, les déplacements dans tous les axes et de visualiser le comportement des outils, porte-outils et rallonges. Les éventuelles collisions seront mises en évidence graphiquement. La liste complète des cinématiques machines 3, 4 et 5 axes validées est disponible. Les ingénieurs Hexagon peuvent également participer à la construction de toute machine spécifique sur demande.