VISI Machining 2D

VISI Machining 2D

Logiciels CFAO Avancés pour l'industrie Mécanique

VISI Machining 2D est une solution de FAO pour la programmation de fraisage pratique, intuitive et simple d’utilisation qui permet de piloter toutes les fraiseuses et CU y compris en 4 et 5 axes positionnés. Son système de reconnaissance automatique de features permet de travailler directement à partir du solide pour générer rapidement des opérations telles que des perçages et de générer des parcours d’outils efficaces et fiables.

Fonctionalités principales:

- Gamme étendue d'interfaces CAO

- Bibliothèque complète d'outils

- Vidage de poche & opérations fraisage sur faces

- Imbrication des îlots et de différentes profondeurs

- Reste matière automatique

- Choix complet de cycles de perçages

- Parcours d'outils optimisés

- Gestion des obstacles

- Simulation cinématique

- Postprocessors personalisables

- Code CN fiable et efficace

- Fiche atelier aux formats HTML & XLS

Gamme complète d’interfaces CAO et modeleur puissant. VISI peut traiter directement tous les fichiers Parasolid, IGES, CATIA v4 & v5, Pro-E, UG, STEP, SolidWorks, SolidEdge, ACIS, DXF, DWG, STL et VDA. Le traitement de très gros fichiers ne pose aucun problème. Les sociétés spécialisées dans l’usinage de formes très complexes apprécient d’ailleurs particulièrement la facilité de traitement des données importées et sa capacité à gérer des fichiers provenant des nombreux systèmes de CAO de leurs partenaires. Les outils de conversion comprennent des fonctionnalités de correction qui permettent d’isoler les zones corrompues dès l’import. VISI permet de travailler sur des données filaires, volumiques, surfaciques et des maillages ou des combinaisons à l'aide de la CAO VISI Modelling. Il offre également la possibilité de re-modéliser rapidement des pièces, à partir de leurs plans papier, à l’aide de son puissant modeleur CAO hybride combinant naturellement volumique et surfacique.

Programmation simple et gestion complète d’outils. Un arbre de construction facilement accessible permet de gérer facilement les opérations sélectionnées et les outils prévus. Les paramètres d’usinage, y compris les vitesses et les avances, les prises de passe et la profondeur sont calculés automatiquement à partir de la quantité de matière et des outils choisis. Une interface graphique très intuitive aide l’utilisateur à définir les meilleurs paramètres, les conditions de coupe et les porte-outils. Définir des origines multiples permet une orientation facile des données autour d’un repère ou d’une configuration machine quelconque pour une indexation multiaxes.

Choix complet de cycles de perçage. De nombreux cycles de centrage, perçage, taraudage, alésage, fraisage hélicoïdal, filetage et de fraisage/perçage facilitent la réalisation de toutes combinaisons de trous. Sélectionner les diamètres et les profondeurs directement à partir du modèle accélère l’intégration de tous les paramètres de perçage et élimine ainsi les risques d’erreurs. Les trajectoires sont calculées pour réduire au minimum les distances parcourues par l’outil et offrir les gains de temps et de productivité attendus.

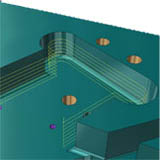

Usinage de profil 2D et opérations d’usinage de faces. Les opérations de profilage donnent à l’utilisateur la possibilité de définir la direction de l’usinage, le type d’approche (circulaire ou directe) et la possibilité d’appliquer une séquence de mouvements de profilage variable selon la profondeur. Des fonctions de correction de rayons d’outils permettent d’affiner le code CN destiné à l’atelier. Par exemple, quand l’outil ne peut usiner des rayons internes étroits, le système crée automatiquement la géométrie du brut résiduel (défini par l’outil précédent) et lance des opérations de reprise avec un outil de diamètre plus réduit. Les opérations de fraisage de faces en spirale ou en zigzag, avec imbrication des îlots proposent un grand choix de méthodes pour le nettoyage des faces planes. Le fraisage par passes successives permet à l’utilisateur d’usiner un profil en se rapprochant de l’intérieur de la matière en gérant efficacement le paramètre de prise de passe.

Usinage de poches ouvertes et fermées. VISI permet l’usinage de poches en spirale et en zigzag avec imbrication d’îlots multiples et de différentes profondeurs. Il offre aussi la possibilité de définir des angles de dépouille et des rayons de base pour la poche et les parois des îlots.

Un contrôle constant de la géométrie de tous les éléments et de puissantes options de fraisage automatique des îlots, offrent une flexibilité optimale, adaptée aux besoins de chaque entreprise. Pour des poches ouvertes, l'utilisateur peut identifier la face ouverte. La fraise partira alors de l’extérieur et se déplacera pour enlever la matière résiduelle.

Parcours en 2,5 axes pour des formes 3D simples. Des opérations d’extrusion, de révolution ou de balayage de profils 2D (le long d’une courbe guide 2D) permettent au programmeur de créer des parcours 3D simples, sans recourir à un système d’usinage 3D complet, ni même créer de modèle 3D. Les cycles de filetage externe / interne, de fraisage hélicoïdal et d’usinage d’arrondis ou de chanfreins sur des arêtes vives, permettent une grande souplesse dans la définition du parcours d’outil.

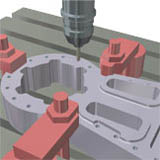

Gestion d’obstacles et vérification graphique du parcours. La reconnaissance automatique de tous éléments de bridage et de montage, permet au logiciel de prendre en considération leur positionnement pour les éviter, tout en choisissant le trajet d’usinage le plus court possible. Les risques de collision sont ainsi supprimés et les temps de cycles machine réduits au maximum (les mouvements de dégagement redondants dans l’axe Z ayant été supprimés). La vérification permet de contrôler le cycle complet des opérations et de maîtriser la qualité de surface et la quantité de matière enlevée par chaque opération.

Post-processeurs configurables et fiches d’atelier. L’utilisateur a accès à une bibliothèque étendue de post-processeurs pour la majorité des machines-outils du marché. Tous les post-processeurs sont entièrement paramétrables en fonction des méthodes des entreprises utilisatrices. Les cycles machines de perçage, la génération de sous-programmes pour raccourcir les programmes, les fonctions d’interpolation circulaire, de correction radiale de l’outil ou de sa longueur sont autant d’atouts qui permettent de produire un code optimisé, adapté à tous les MOCN de l’atelier. Les fiches d’atelier sont générées automatiquement en format HTML ou XLS. Elles comprennent toutes les données de positionnement, les informations relatives aux outils utilisés, les opérations et les temps de cycle.