VISI – le secret du développement KA Tooling

VISI – le secret du développement KA Tooling

Le logiciel VISI a été l’élément déclencheur du déménagement d’un mouliste dans des locaux de 600 m². KA Tooling déclare que VISI leur a donné la confiance nécessaire pour investir dans de nouvelles machines CN. Ils ont donc choisi de s'installer dans des locaux plus grands pour faire face à la demande croissante de leurs moules à injection sur mesure.

ASelon le directeur Alex Hill, VISI leur permet de terminer les projets plus rapidement que leur ancien logiciel. “Quand nous avons installé VISI pour la première fois, les gains de productivité, que ce soit en terme de rapidité ou de précision, nous ont permis de prendre plus de commandes, mais nous nous sommes rapidement trouvés limités par la taille de nos locaux et le nombre de nos machines.”

Cet été, ils ont emménagé dans leurs nouveaux locaux du Leicestershire, et installé 3 machines CN supplémentaires ; ils sont maintenant équipés de quatre machines Hurco (deux VMX 42 et deux VM10), d'une machine Haas VF7 avec un galbe de 2m x 800, de quelques machines Cincimattis, et d'une machine d'électro-érosion Mitsubishi EX.

Cet été, ils ont emménagé dans leurs nouveaux locaux du Leicestershire, et installé 3 machines CN supplémentaires ; ils sont maintenant équipés de quatre machines Hurco (deux VMX 42 et deux VM10), d'une machine Haas VF7 avec un galbe de 2m x 800, de quelques machines Cincimattis, et d'une machine d'électro-érosion Mitsubishi EX.

“Nous maximisons notre technologie afin de réduire les coûts et améliorer la production, notamment dans le marché de l'aluminium. VISI nous permet de produire des moules de qualité supérieure.”

Alex Hill, Directeur

Il affirme utiliser toute la gamme VISI : 4 postes avec VISI Modelling et VISI Machining, un package VISI Viewer, et un poste pour chacune des solutions VISI Mould, Electrode, Flow-Lite et Compass Technology.

“Nous maximisons notre technologie afin de réduire les coûts et améliorer la production, notamment dans le marché de l'aluminium, VISI nous permet de produire des moules de qualité supérieure. L'époque où nous devions produire un outil en aluminium pour qu'un client commercialise un produit, et ensuite le remplacer par un outil en acier P20 après une cinquantaine d'utilisations, est révolue. Nous fabriquons des outils en aluminium permettant aux clients de produire plus d'un million de moulages.”

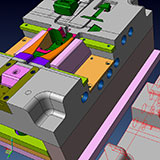

KA Tooling est maintenant capable de produire plus de 100 outils de grande précision par an, Alex Hill affirme que la technologie Compass de VISI est d'une importance cruciale pour automatiser le processus de fabrication des supports de moule. “C'est de l'usinage selon les règles, par la définition des paramètres pour les différentes features d'une plaque de support. Grâce à Compass, nous n'utilisons plus qu'un seul centre d'usinage au lieu de deux pour produire les moules."

“Nous fournissons un service rapide : les clients font appel à nous car nous produisons en deux semaines ce que d'autres sociétés produisent en quatre ou cinq semaines. Nous ne pouvons donc pas nous permettre de bloquer les machines deux ou trois jours pour des plaques de support alors que nous n'avons que deux semaines pour produire un outil.

L'assemblage du moule a toutes les features associées à chaque plaque individuelle, et au lieu de programmer chaque plaque séparément, il nous suffit d'appuyer sur un bouton et le fichier d'usinage est prêt pour tout le support de moule.”

En fonction de la complexité de l'outil, le directeur de la conception Kien Chung simule l'injection avec VISI Flow-Lite pour analyser la pièce, identifier la meilleure position d'injection, contrôler les lignes de soudures, les inclusions d'airs... “Nous utilisons Flow-Lite pour les projets où nous devons produire des outils techniquement exigeants, car l'application nous fournit toutes les informations sur l'aptitude au moulage d'un composant.

Dans le cas contraire, j'utilise les outils d'analyses de VISI pour contrôler les dépouilles et les murs avant de concevoir l'outil. Je ne veux pas concevoir l'outil et ensuite découvrir que le mur est trop épais ou trop fin, ou qu'il n'y a pas de dépouilles.”

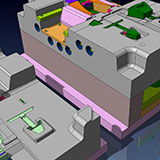

VISI leur permet de réduire de moitié le temps de conception d'un outil (de deux jours à moins d'une journée) et de réaliser environ 90 % de leurs conceptions en interne. “Avant d'installer VISI Mould, nous étions capables de créer uniquement un quart environ des conceptions nous-mêmes. L'application nous permet d'être plus efficaces dans nos commandes de pièces ; nous avons des listes standardisées de nos fournisseurs tels que HASCO et DEM, toutes leurs pièces sont stockées dans une base de données, il est donc facile de commander des pièces pour nos projets.

“Nous générons ensuite les dessins 2D à envoyer aux clients, et VISI exporte également les modèles 3D sous quelques formats CAO natifs si le client les demandent. Quand tout est validé, le projet est transmis à trois opérateurs qui font tourner nos neuf machines.”

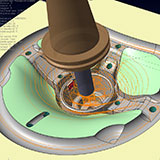

Il ajoute que VISI Machining 3D est maintenant une partie essentielle de leur processus de fabrication. Le logiciel créé des parcours intelligents sur les pièces 3D les plus complexes. Des techniques d'usinage à grande vitesse dédiées et des algorithmes de lissage embarqués créent des codes CN efficaces, réduisant les temps de cycles, améliorant la productivité, et leur permettent de produire en continu leurs outils de haute qualité.

“Nous disposons d'une plus grande variété de stratégies d'usinage 3D maintenant. Combinées avec les options d'usinage de restant de matière, ces stratégies réduisent les temps d'usinage ainsi que les usinages dans le vide.”

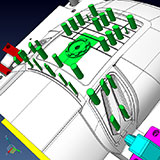

Alex Hill conclut en ajoutant que l'intégration entre les modules VISI améliore également l'efficacité. “Nous savons qu'il n'y a plus d'erreur de saisie car il n'y a plus qu'un seul système qui gère tous les aspects d'analyse, de conception et d'usinage, y compris la production d'électrodes. Après avoir installé VISI, nous avons réalisé que nous pouvions bénéficier de VISI Electrode : nous avons donc investi dans une machine d'électro-érosion avec changement d'outils Mitsubishi EX. C'est un outil précieux pour la création et la gestion des électrodes et leurs porte-outils afin de réaliser des zones détaillées, difficiles à usiner, dans nos outillages. Les fonctions de conception de porte-outils, de simulation et de détection de collisions nous permettent d'être surs que nos électrodes fonctionneront du premier coup.”

KA Tooling est maintenant capable de produire plus de 100 outils de grande précision par an, Alex Hill affirme que la technologie Compass de VISI est d'une importance cruciale pour automatiser le processus de fabrication des supports de moule. “C'est de l'usinage selon les règles, par la définition des paramètres pour les différentes features d'une plaque de support. Grâce à Compass, nous n'utilisons plus qu'un seul centre d'usinage au lieu de deux pour produire les moules."

“Nous fournissons un service rapide : les clients font appel à nous car nous produisons en deux semaines ce que d'autres sociétés produisent en quatre ou cinq semaines. Nous ne pouvons donc pas nous permettre de bloquer les machines deux ou trois jours pour des plaques de support alors que nous n'avons que deux semaines pour produire un outil.

L'assemblage du moule a toutes les features associées à chaque plaque individuelle, et au lieu de programmer chaque plaque séparément, il nous suffit d'appuyer sur un bouton et le fichier d'usinage est prêt pour tout le support de moule.”

En fonction de la complexité de l'outil, le directeur de la conception Kien Chung simule l'injection avec VISI Flow-Lite pour analyser la pièce, identifier la meilleure position d'injection, contrôler les lignes de soudures, les inclusions d'airs... “Nous utilisons Flow-Lite pour les projets où nous devons produire des outils techniquement exigeants, car l'application nous fournit toutes les informations sur l'aptitude au moulage d'un composant.

Dans le cas contraire, j'utilise les outils d'analyses de VISI pour contrôler les dépouilles et les murs avant de concevoir l'outil. Je ne veux pas concevoir l'outil et ensuite découvrir que le mur est trop épais ou trop fin, ou qu'il n'y a pas de dépouilles.”

VISI leur permet de réduire de moitié le temps de conception d'un outil (de deux jours à moins d'une journée) et de réaliser environ 90 % de leurs conceptions en interne. “Avant d'installer VISI Mould, nous étions capables de créer uniquement un quart environ des conceptions nous-mêmes. L'application nous permet d'être plus efficaces dans nos commandes de pièces ; nous avons des listes standardisées de nos fournisseurs tels que HASCO et DEM, toutes leurs pièces sont stockées dans une base de données, il est donc facile de commander des pièces pour nos projets.

“Nous générons ensuite les dessins 2D à envoyer aux clients, et VISI exporte également les modèles 3D sous quelques formats CAO natifs si le client les demandent. Quand tout est validé, le projet est transmis à trois opérateurs qui font tourner nos neuf machines.”

Il ajoute que VISI Machining 3D est maintenant une partie essentielle de leur processus de fabrication. Le logiciel créé des parcours intelligents sur les pièces 3D les plus complexes. Des techniques d'usinage à grande vitesse dédiées et des algorithmes de lissage embarqués créent des codes CN efficaces, réduisant les temps de cycles, améliorant la productivité, et leur permettent de produire en continu leurs outils de haute qualité.

“Nous disposons d'une plus grande variété de stratégies d'usinage 3D maintenant. Combinées avec les options d'usinage de restant de matière, ces stratégies réduisent les temps d'usinage ainsi que les usinages dans le vide.”

Alex Hill conclut en ajoutant que l'intégration entre les modules VISI améliore également l'efficacité. “Nous savons qu'il n'y a plus d'erreur de saisie car il n'y a plus qu'un seul système qui gère tous les aspects d'analyse, de conception et d'usinage, y compris la production d'électrodes. Après avoir installé VISI, nous avons réalisé que nous pouvions bénéficier de VISI Electrode : nous avons donc investi dans une machine d'électro-érosion avec changement d'outils Mitsubishi EX. C'est un outil précieux pour la création et la gestion des électrodes et leurs porte-outils afin de réaliser des zones détaillées, difficiles à usiner, dans nos outillages. Les fonctions de conception de porte-outils, de simulation et de détection de collisions nous permettent d'être surs que nos électrodes fonctionneront du premier coup.”

A propos de la société

Nom : K A Tooling

Site Web: www.katooling.co.uk

Les avantages

- Réduction du temps de conception de 50 % (de deux jours à moins d'une journée).

- Élimination des erreurs de saisie car il n'y a plus qu'un seul système qui gère tous les aspects d'analyse, de conception et d'usinage, y compris la production d'électrodes.

- VISI Flow-Lite est utilisé pour identifier la meilleure position d'injection, contrôler les lignes de soudures, les inclusions d'airs etc...

Commentaires

“Nous maximisons notre technologie afin de réduire les coûts et améliorer la production, notamment dans le marché de l'aluminium, et VISI nous permet de produite des moules de qualité supérieure.”

Alex Hill, Directeur