VISI Machining 5 Axes

VISI Machining 5 Axes

Logiciels CFAO Avancés pour l'industrie Mécanique

L’usinage 5 axes a longtemps été considéré comme une technologie sophistiquée, exclusivement réservée aux industries aéronautiques et automobiles. Or, ses nombreux avantages lui valent un intérêt de plus en plus vif des secteurs du moule et de l’outillage. VISI Machining offre à l’opérateur, une solution directement productive, apte à générer des parcours d’outils efficaces, même sur les pièces les plus complexes, avec un contrôle expert des collisions.

Fonctionalités avancées:

- Gamme étendue d'interfaces CAO

- Conversion des parcours 3D au 5 axes

- Ebauche / finition en 5 axes continus

- Usinage 3 + 2 positionnée

- Inclinaison multiple de l'outils

- Prévention des collisions.

- Optimisation parcours d'outils

- Simulation cinématique

- Postprocesseurs personalisables

- Fiche atelier aux formats HTML & XLS

Gamme étendue d’interfaces CAO. VISI can work directly with Parasolid, IGES, CATIA v4 & v5, Pro-E, UG, STEP, Solid Works, Solid Edge, ACIS, DXF, DWG, STL and VDA files. The extensive range of translators ensures that users can work with data from almost any supplier. For complex 5 axis programming it is often necessary to tweak the geometry so companies working with complex designs will benefit from the simplicity with which their customer's CAD data can be manipulated.

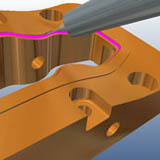

Usinage de cavités encaissées et de noyaux. Les moules complexes présentent pour la plupart des zones de cavités encaissées ou des rayons restreints uniquement usinables avec des outils de petit diamètre. Une solution passe par l’utilisation de rallonges ou d’outils de taille supérieure. Le risque est alors une flexion de l’outil et une qualité de finition bien médiocre. Une autre approche proposée par VISI consiste à abaisser la tête de l’outil. La fonction de détection de collisions incline alors automatiquement l’outil et le porte-outil de manière à éviter la pièce à usiner. Cette stratégie est avantageuse car elle permet l’utilisation d’outils plus courts, donc plus rigides. Elle engendre moins de vibrations et de risques de flexion. Un débit de copeau constant et une vitesse de coupe plus élevée sont garantis comme une plus grande longévité de l’outil et un meilleur état de surface. Dans des zones plus plates, il sera aussi possible d’utiliser des fraises droites plus larges avec un angle d’attaque réduit. Cette méthode présente surtout l’avantage de réduire le nombre de passes et par conséquent le temps d’usinage, tout en procurant une meilleure qualité de surface.

Conversion 3D > 5 axes. Tous les parcours d’outils peuvent être convertis en opérations 5 axes, mettant ainsi à la disposition de l’utilisateur, un large panel de stratégies possibles. Cette démarche permet notamment d’appliquer une technologie UGV sur des parcours 5 axes. La conversion 3D / 5 axes se fait en détectant automatiquement les collisions et si besoin par une inclinaison automatique de l’outil par rapport à la pièce. Ce type de parcours semi-automatique accélère très sensiblement la programmation et raccourcit le temps d’apprentissage de l’utilisateur.

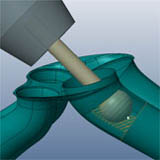

Usinage de turbines et de rotors à lames. Traditionnellement, la réalisation de turbines et de rotors à lames, s’effectue en mode 4 axes. La phase d’ébauche fait appel à différentes méthodes (notamment en plongée), mais également à des opérations effectués en centre de tournage. Cette dernière méthode permet d’obtenir de plus importants débits de copeau, un engagement constant de l’outil et une meilleure qualité de surface. L’effort porté sur la broche et les mouvements équilibrés des 5 axes, réduisent considérablement la pression induite sur les mécanismes de serrage. Pour obtenir une finition parfaite, un usinage continu en spirale sur toute la longueur de la pièce est ensuite fortement conseillé pour ces pièces complexes. Pour atteindre un niveau de matière résiduelle homogène, des opérations de semi finition seront aussi éventuellement à prévoir. Le choix de l’outil de finition nécessite par ailleurs une attention particulière : l’utilisation d’outils de grand diamètre, en gérant le décalage d’un des axes, permet un contact de l’outil avec une plus grande surface de la pièce, réduisant ainsi la taille des crêtes et améliorant l’état de surface.

Usinage de roues à aube. VISI fournit tous les outils nécessaires à un usinage fiable en 5 axes, des roues à aube. Compte tenu des exigences de qualité de surface requises, de l’environnement réduit et du mouvement de l’axe de rotation selon un angle pré définit, l’usinage des aubes est une des applications 5 axes les plus complexes. VISI crée le parcours en attachant une attention particulière à chaque déplacement. L’envoi d’un code ISO homogène est impératif pour éviter que la machine-outil ne subisse des vibrations indésirables dont les conséquences sur l’usinage des parois minces seraient désastreuses. VISI élimine toutes éventuelles marques laissées en appliquant des déplacements axiaux parfaitement lissés.

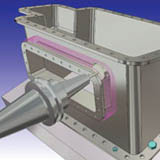

Usinage en positionné (3+2 axes). En usinage 2+3 axes, les parcours 2D et 3D sont générés suivant un angle positionné. L’orientation automatique de la tête à la bonne position réduit sensiblement les temps d’usinage sans nécessiter la définition de nouveaux montages d’usinage. La maîtrise du nombre de configurations de montage est un avantage non négligeable pour l’utilisateur. Comme en usinage 5 axes continu, l’usinage en positionné permet également d’usiner en contre-dépouille et d’utiliser des outils plus courts, plus rigides afin d’obtenir une qualité de finition supérieure.

Détourage. Le détourage 5 axes est une application largement utilisée dans les secteurs de l’automobile et du formage sous vide pour le rainurage ou des zones limités par des frontières. Dans ce cas, la position de l’outil est calculée suivant la normale à la direction de la face et pilotée par une courbe guide. Des courbes de synchronisation permettent de gérer plus précisément le déplacement de l’outil dans certaines zones sensibles et améliorent d’autant la maîtrise des déplacements de l’outil. Les changements de direction brusques, caractéristiques de cette stratégie, nécessitent une détection de collisions et une simulation parfaite des parcours, outils particulièrement puissants de VISI.

Prévention des collisions. L’usinage 5 axes se caractérise par des mouvements amples dans tous les axes de la machine et exige de contrôler en permanence outil, porte-outil et broche. VISI permet de bénéficier d’une grande fluidité de déplacements des différents axes tout en évitant les collisions. Différentes stratégies d’évitement sont proposées comme le retrait de l’outil dans l’axe outil, l’inclinaison de l’outil pour éviter les collisions avec le porte-outil, ou l’éloignement de l’outil par rapport à la pièce usinée. En plus de la détection automatique de collisions, l’utilisateur peut également restreindre l’axe de rotation de la broche dans les limites souhaitées, empêchant ainsi un dépassement de course par la broche.

Post-processeurs configurables et fiches d’atelier. L’utilisateur a accès à une importante bibliothèque de post-processeurs adaptés à la majorité des machines-outils du marché. Ils peuvent être paramétrés en fonction des besoins et des méthodes de l’entreprise utilisatrice. La prise en compte des cycles machines en perçage, alésage et usinage 3 + 2 axes, la gestion de sous-routines et des corrections d’outils garantit un code 5 axes fiable, directement exploitable dans l’atelier. Des post-processeurs spécifiques pour des machines outils complexes peuvent être mis en place. Des fiches d’atelier sont générées automatiquement et comprennent toutes les données de positionnement, les informations relatives aux outils utilisés, les opérations et les temps de cycle … Leurs contenus comme leurs formats sont personnalisables pour répondre aux besoins des utilisateurs.

Simulation cinématique. La vérification des parcours d’outils s’appuie sur la cinématique complète de la machine, ses côtes précises, ses contraintes et ses capacités. La simulation permet de contrôler dans son environnement complet, les déplacements dans tous les axes (axes de rotation et linéaires) et de visualiser le comportement des outils, porte-outils et éléments de montage et de serrage. Les éventuelles collisions sont mises en évidence graphiquement. La liste complète des cinématiques machines 3, 4 et 5 axes validées est disponible. Les ingénieurs Hexagon peuvent également participer à la construction de toute machine spécifique sur demande.