VISI Flow

VISI Flow

Logiciels CFAO avancés pour l'industrie Mécanique

Toutes les phases du développement d'une pièce moulée bénéficient de l'optimisation de la conception de la pièce, du moule et des paramètres du process. Les concepteurs de pièces, moulistes et mouleurs, profitent de la technologie de simulation brevetée de Hexagon pour obtenir une conception fiable au meilleur coût, avec un process optimisé.

VISI Flow est un outil unique de prédiction, idéal pour optimiser la conception des pièces et outillages en pré et post production. Il simule la fiabilité du process d'injection depuis le remplissage jusqu'à la prévision du gauchissement intégrant la thermique de l'outillage.

Fonctionalités principales:

- Première application intégré CAD/CAE

- Technologie de maillage unique et brévetée

- Préparation des modèles et temps de calcul rapide

- Simulation de remplissage précis

- Identification des problèmes

- Variables multiples de moulage

- Orientation des fibres

- Base de données matières personalisable

- Simulation de process complet

- Analyse thermique

- Conception rapide des canaux d'alimentation et de régulation

- Import de la régulation

- prise en compte de l'injection séquentielle, co-injection, surmoulage, injection gaz, polymère réticulés

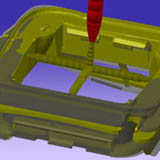

Simulation avant production. La simulation de la pièce pendant sa conception permet au concepteur d'optimiser sa géométrie en testant par exemple l'influence des épaisseurs de paroi sur le remplissage et le gauchissement ou en essayant différents matériaux. Avant de commencer l'étude d'outillage, la simulation préventive permet d'anticiper les défauts potentiels sur les pièces tels que des lignes de soudures, des inclusions d'air, de définir la meilleure position d'injection, et de tester des solutions correctives. Cette prédiction des problèmes potentiels avant la phase de réalisation de l'outillage laisse à l’utilisateur, la liberté de modifier le design de la pièce avec un coût minimum et sans essais coûteux.

Simulation en cours de production. Lorsque la pièce est déjà en production mais ne présente pas les performances attendues, la simulation aide à analyser et comprendre ce qu’il se passe dans l'empreinte du moule au cours du cycle. Ceci permet aussi de juger la pertinence des actions correctrices envisagées et de définir la méthode la plus efficace pour améliorer le moulage.

Concurrent engineering. Les simulations avant et pendant la production sont très utiles, mais si elles ne sont pas liées au process entier, elles ne permettent pas une optimisation complète de l'ensemble pièce / moule / moulage. Ceci est possible uniquement si l’utilisateur dispose d’un système CAD/CAM/CAE intégré. Une prise en compte complète des données entre la conception et la simulation fournit la possibilité d'identifier les points critiques, de définir les paramètres optimums, d'optimiser le dessin des circuits d'alimentation et de régulation, et de prévoir les problèmes pouvant être rencontrés sur la pièce moulée.

VISI Flow est la solution la plus performante. Elle offre une interface utilisateur conviviale, et des temps de préparation et de calcul très courts.

Présent sur le marché de la simulation depuis 25 ans, la technologie utilisée par VISI Flow combine la puissance de VISI Modelling avec l'incontestable précision de l'analyse par éléments finis.

Des interfaces CAO étendues. VISI Flow peut travailler directement à partir de fichiers Parasolid, IGES, CATIA v4 & v5, Pro-E, UG, STEP, Solid Works, Solid Edge, ACIS, DXF, DWG, STL et VDA. Le vaste choix d'interfaces assure l'utilisateur de pouvoir travailler avec des données en provenance de n'importe quel client. L'intégration avec le modeleur VISI Modelling offre aux utilisateurs travaillant sur des pièces complexes, ou manipulant de très gros fichiers, la garantie de pouvoir gérer avec facilité leurs données.

Conception rapide des canaux d'alimentation et de régulation. De nombreuses possibilités existent pour importer ou créer ces fonctions essentielles du moule. Tous les types de systèmes d'alimentation, sans limite de complexité, peuvent être modélisés et simulés, puis édités pour optimiser leur conception et tester différents cas, lors d'analyses comparatives.

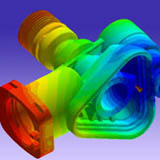

Technologie de maillage brevetée. Utilisant une technologie propriétaire et brevetée de maillage hybride, VISI Flow effectue une vraie simulation 3D dans des temps très courts. La génération du maillage solide est une fonction automatisée, appliquée directement sur n'importe quelle géométrie CAO, permettant à VISI Flow de préparer très rapidement les modèles pour le calcul. Cette technologie de maillage fournit très rapidement des résultats fiables, indépendamment de la taille de la pièce, de son épaisseur ou de sa complexité.

Base de données matière. La précision des résultats est directement dépendante de la caractérisation des matériaux. VISI Flow comprend une base de donnée matière couvrant une large gamme de matériaux provenant de fournisseurs variés. Les nouveaux matériaux mis sur le marché, peuvent être ajoutes facilement. L’utilisateur peut ainsi intégrer les nouveaux polymères ou modifier les matériaux existants

Module de Remplissage. VISI Flow Filling offre le même degré de contrôle des paramètres de remplissage du moule que ceux disponibles sur une machine d'injection. La plupart des paramètres de moulage sont suggérés pour obtenir une simulation précise avec un temps minimum de préparation. Ceci permet à un utilisateur ayant une expérience limitée du moulage d'effectuer rapidement une simulation et d'être confiant dans les paramètres utilisés.

La simulation du remplissage fournit la possibilité de prévoir et de visualiser le front de matière remplissant la cavité, rendant ainsi possible la détection de possibles défauts d'aspect. Ce module de remplissage contient de nombreux outils permettant à l'utilisateur d'étudier les variables telles que la pression, la température, le cisaillement, l'épaisseur solidifiée, l'orientation des fibres, et bien d'autres encore. Les résultats tels que la force de fermeture facilitent le choix d'une machine fournissant un angle de réglage confortable.

Module de calcul des déformations. Ce module de déformation est utilisé pour anticiper le comportement du polymère durant la phase de compactage et pendant le refroidissement. L'utilisateur peut d'abord identifier des défauts potentiels, tels que les retassures ou bulles, liés aux conditions de compactage pendant le temps de maintien. VISI Flow Shape donne ensuite la possibilité de visualiser et de mesurer la forme finale de la pièce à la fin du cycle complet de moulage. De nombreux outils permettent la visualisation des déplacements suivant les axes ou par rapport à des plans / lignes de référence, l'évaluation de l'ovalisation et la mesure directe du retrait linéaire. Au besoin, il est possible d'exporter la géométrie déformée pour une comparaison directe avec la géométrie initiale ou pour les besoins de rétro-conception.

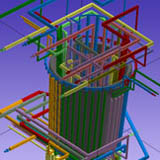

Module de Thermique. Ce module de thermique est un puissant outil pour analyser en détail l'influence du système de régulation thermique de l'outillage. VISI Flow Thermal, utilisé en combinaison avec VISI Mould, rend possible l'extraction automatique des canaux de régulation pour leur calcul. Il permet de déterminer le temps de refroidissement minimum requis pour éjecter une pièce. VISI Flow Thermal prend en compte tous les effets thermiques possibles, comme les échanges entre plastique et moule, mais aussi ceux au plan de joint, dans les canaux chauds ou froids ou dans des inserts en matériaux à conductivité thermique différente. En plus de la température du fluide et de la pièce, les résultats de la simulation thermique montrent la distribution de la température dans l'outillage aussi bien en surface de la cavité, qu'en 3D dans n'importe quelle section du moule. L'intégration avec VISI Flow Shape permet de visualiser le gauchissement lié à l'effet thermique et d'optimiser par conséquent le système de régulation pour atteindre le plus court temps de cycle possible, sans dégradation de la qualité de la pièce.

Simulation complète du process d'injection. Des modules optionnels permettent de prendre en compte des technologies comme l'injection séquentielle, la co-injection, le surmoulage, l'injection de gaz, ou encore le moulage de polymères réticulés.