VISI Blank

VISI Blank

Logiciels CFAO Avancés pour l'industrie Mécanique

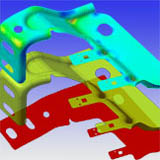

VISI Blank est une solution entièrement intégrée pour le calcul de développé des pièces embouties. Elle permet de déterminer très rapidement un flanc. VISI Blank est parfaitement intégré à VISI Modelling et bénéficie ainsi de la complémentarité du modeleur standard Parasolid et de technologie surfacique et 2D développée par Hexagon.

VISI Blank est conçu pour le chiffrage de pièces et d’outillages et la simulation d'emboutissage . Il permet une analyse poussée permettant de valider de façon fiable la conception produit avant même de démarrer l’étude de l’outillage. Cette anticipation des problèmes potentiels de la pièce et de son process, élimine définitivement les risques financiers liés à une mauvaise appréhension des données. Les risques de déchirure, les zones de compression et de traction sont facilement identifiés. Des zones de contraintes peuvent être ajoutés pour simuler l'emboutissabilité de la pièce. La réactivité de l’entreprise est aussi sensiblement améliorée.

Fonctionalités principales::

- Interface intuitive

- Haute analyse graphique

- Base de données matières complètes

- Représentation Epaisseur matière / zone de compression-traction

- Rapport HTML.

- Précision élevée.

- Exportation du flan/pavé maxi

Interface intuitive et conviviale. La simplicité de VISI Blank assure à l’utilisateur de pouvoir générer très facilement un développé même à partir de modèles très complexes mais aussi de comprendre les résultats de l’analyse pour optimiser encore le process de fabrication. Une base de donnée matière complète et personnalisable garantit la pertinence de l’analyse virtuelle de tout type de matériau.

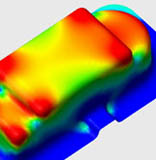

Représentation graphique. Les résultats sont présentés d’une façon claire et précise et peuvent être édités sous forme d’un tableau. Une représentation graphique permet de clairement identifier les zones de sécurité, de compression, de traction et des risques de déchirures.

Développé du flan. Tout type de forme 3D peut être mise à plat pour en créer le développé et calculer rapidement la quantité optimum de matière a utiliser en production, réduisant ainsi le temps consacré à la finition. Le développé se calcule en quelques minutes seulement, avec un écart prouvé de moins d’un pourcent. En comparaison, une approche plus traditionnelle demande des heures de réflexion sans aucune assurance d’une aussi bonne précision.