VISI Flow est vital pour l'intégrité des moules de Formaplex

VISI Flow est vital pour l'intégrité des moules de Formaplex

Le logiciel spécialisé dans l'analyse des flux plastiques, VISI Flow, joue un rôle prépondérant pour le leader britannique des fabricants de moules et d'outillages qui produit plus de 400 outillages chaque année. Le coût du logiciel a été amorti durant le premier mois d'utilisation.Formaplex conçoit et fabrique des moules à injection en aluminium et en acier pour les secteurs de l'automobile, du sport auto et de l'aérospatiale. La sociétés produit des composants de faible volume tels que des supports ou des fixations, des assemblages de pare-chocs ou des tableaux de bords. Elle fournit également des outillages composites et des composants, effectue des travaux d'usinage et de finition spécialisés, de peinture, de flocage et d'assemblage.

“Dès le premier mois d’utilisation de VISI Flow pour analyser le schéma de remplissage approprié et optimiser nos paramètres, nous avons amorti le coût du logiciel.”

Adrian Chapman, Directeur Technique

La société possède plus de 40 machines CN, en 3 et 5 axes, avec des dimensions pouvant atteindre 8m x 6.2m x 2m afin de s'adapter à une grande variété de projets, ainsi que 11 presses de moulage par injection, de 55 à 3 500 tonnes.

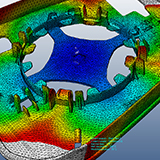

Elle est spécialisée dans le support et le conseil pour la conception d'outillages : cela comprend l'analyse des flux plastiques et la gestion de la logistique du projet (production, mesure, test, conception et fabrication). Selon Adrian Champ, Directeur Technique, le logiciel VISI Flow est un outil vital, assurant l'intégrité durable de leurs moules. Sa simulation d'injection permet d'obtenir des conceptions fiables tout en maîtrisant les coûts, ainsi que des conditions de moulage optimum grâce à des canaux parfaitement équilibrés avec des schémas de remplissage symétriques. VISI Flow est un logiciel de la suite VISI CFAO de Vero Software.

« Les moules en aluminium peuvent notamment être en endommagés s'ils sont remplis dans la mauvaise position, à l’aide d’une mauvaise séquence, ou en raison d'une trop forte pression avec des presses à fort tonnage. C'est très facile de souffler le moule et d'endommager les plans de joint. VISI Flow nous indique toutes les difficultés potentielles telles que les lignes de soudure, les trous d'air, ainsi que la meilleure position d'injection avant que le moule soit testé.

« Nous pouvons rapidement visualiser les endroits où la pression sera trop élevée, si la matière va refroidir trop vite, si nous avons besoin de plusieurs positions d'injection et si celles-ci sont à la bonne place. Une fois que nous avons analysé et compris exactement ce dont nous avons besoin, nous pouvons conseiller au client de modifier l'épaisseur de la pièce, de changer de matériau ou d’étudier une nouvelle fois le projet. »

Les études préliminaires des caractéristiques et l'analyse des dépouilles de la pièce plastique lui indiquent tout ce dont il a besoin pour son premier jet de Conception pour la production. Il effectue ensuite les premières études de remplissage pour lesquelles VISI offre le même niveau de contrôle sur l'injection de polymère dans le moule que celui disponible sur la machine. La simulation permet de prévoir et de visualiser comment la pièce sera injectée, permettant d'identifier tous les éventuels problèmes d'esthétique. VISI Flow fournit un certain nombre d'outils d'analyses qui permettent de contrôler la pression d'injection, la température, l'amorce de rupture, le givrage, l'orientation des fibres, la pression de fermeture et bien d'autres paramètres.

« Grâce à VISI, je peux rapidement analyser les données CAO du client afin de vérifier la faisabilité en contrôlant les conditions de dépouilles et les contre-dépouilles ; puis VISI Flow indique la capacité de moulage réussi de la pièce plastique.

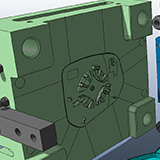

« Nous utilisons des outils de séparation poinçon matrice pour créer les plans de joint, ce qui nous permet de concevoir rapidement les principaux poinçons et matrices. Une fois terminée, nous modélisons les charriots, les cales montantes et d'autres petit composants, qu'ils soient automatiques ou manuels, et nous les incorporons dans le moule.

« Grâce à VISI, nous pouvons simuler les cinématiques du moules et corriger tous les défauts avant de découper du métal cher. Cela nous donne des indications précises de toutes les zones où des problèmes peuvent survenir. Nous pouvons donner à nos clients des informations complètes et précises pour le développement de leurs moules. Sans le logiciel VISI Flow, notre approche dynamique et notre service client seraient fortement entravés. »

Il ajoute qu'une fois le moule terminé, celui-ci passe par une procédure de maturation : une série de tests qui contrôlent les améliorations continues du produit jusqu'à l'acceptation finale du composant.

La société occupe 3 immeubles modernes de 14 000 m² dans le Hampshire. Son site s'est agrandi en 2016 avec un immeuble de 11 000 m². L'ingénierie spécialisée est une division cruciale de leurs activités qui compte un département Métrologie, où les composants sont inspectés et mesurés avec précision par la technologie CMM. Formaplex conçoit et fabrique leurs propres équipements pour le processus d'inspection, sous la direction de Grant Keates, directeur de l'ingénierie spécialisée.

VISI joue également un rôle clé dans ce processus, assurant une précision absolue et des tolérances reproductibles. Il ajoute qu'il conçoit l'équipement en important le modèle CAO natif dans VISI et en le créant autour de points critiques du composant. « Les données CAO nous sont fournies par nos clients dans des formats très variés, mais VISI les traite sans aucune difficulté, ce qui est un grand avantage dans la rapidité et l'efficacité de nos conceptions. »

Il envoie ensuite les données CAO finales du composant à l'atelier où les techniques d'usinage à grande vitesse dédiées et les algorithmes de lissage intégrés de VISI Machining créent des parcours intelligents en 3 et 5 axes pour leurs machines CN Doosan et Kondia.

« Nous ne rencontrons pas de réelles difficultés dans la conception et la fabrications de nos produits car la suite des logiciels de VISI CFAO nous permet de réaliser tout ce dont nous avons besoin. »

Il ajoute que la division Ingénierie spécialisée est ouverte aux nouvelles technologies avec un fort niveau d'investissement chaque année. Elle incorpore maintenant l'emboutissage, la soudure de toute une gamme d'aciers, y compris des métaux composites tels que le titane.

Concernant l'utilisation globale de VISI CFAO par la société, Adrian Chapman résume : « Il nous fournit les informations clés au moment de la conception et nous assiste dans le processus de moulage, ce qui nous offre une satisfaction totale du produit fini.

« On estime que dans son premier mois d'utilisation, pour analyser le modèle de remplissage correct et maximiser nos paramètres de processus, VISI Flow nous a permis d’économiser environ le coût du logiciel en évitant les temps d'arrêt, les réparations, le temps gaspiller à la fabrication d'outils, et réduit les coûts des matières. »

Elle est spécialisée dans le support et le conseil pour la conception d'outillages : cela comprend l'analyse des flux plastiques et la gestion de la logistique du projet (production, mesure, test, conception et fabrication). Selon Adrian Champ, Directeur Technique, le logiciel VISI Flow est un outil vital, assurant l'intégrité durable de leurs moules. Sa simulation d'injection permet d'obtenir des conceptions fiables tout en maîtrisant les coûts, ainsi que des conditions de moulage optimum grâce à des canaux parfaitement équilibrés avec des schémas de remplissage symétriques. VISI Flow est un logiciel de la suite VISI CFAO de Vero Software.

« Les moules en aluminium peuvent notamment être en endommagés s'ils sont remplis dans la mauvaise position, à l’aide d’une mauvaise séquence, ou en raison d'une trop forte pression avec des presses à fort tonnage. C'est très facile de souffler le moule et d'endommager les plans de joint. VISI Flow nous indique toutes les difficultés potentielles telles que les lignes de soudure, les trous d'air, ainsi que la meilleure position d'injection avant que le moule soit testé.

« Nous pouvons rapidement visualiser les endroits où la pression sera trop élevée, si la matière va refroidir trop vite, si nous avons besoin de plusieurs positions d'injection et si celles-ci sont à la bonne place. Une fois que nous avons analysé et compris exactement ce dont nous avons besoin, nous pouvons conseiller au client de modifier l'épaisseur de la pièce, de changer de matériau ou d’étudier une nouvelle fois le projet. »

Les études préliminaires des caractéristiques et l'analyse des dépouilles de la pièce plastique lui indiquent tout ce dont il a besoin pour son premier jet de Conception pour la production. Il effectue ensuite les premières études de remplissage pour lesquelles VISI offre le même niveau de contrôle sur l'injection de polymère dans le moule que celui disponible sur la machine. La simulation permet de prévoir et de visualiser comment la pièce sera injectée, permettant d'identifier tous les éventuels problèmes d'esthétique. VISI Flow fournit un certain nombre d'outils d'analyses qui permettent de contrôler la pression d'injection, la température, l'amorce de rupture, le givrage, l'orientation des fibres, la pression de fermeture et bien d'autres paramètres.

« Grâce à VISI, je peux rapidement analyser les données CAO du client afin de vérifier la faisabilité en contrôlant les conditions de dépouilles et les contre-dépouilles ; puis VISI Flow indique la capacité de moulage réussi de la pièce plastique.

« Nous utilisons des outils de séparation poinçon matrice pour créer les plans de joint, ce qui nous permet de concevoir rapidement les principaux poinçons et matrices. Une fois terminée, nous modélisons les charriots, les cales montantes et d'autres petit composants, qu'ils soient automatiques ou manuels, et nous les incorporons dans le moule.

« Grâce à VISI, nous pouvons simuler les cinématiques du moules et corriger tous les défauts avant de découper du métal cher. Cela nous donne des indications précises de toutes les zones où des problèmes peuvent survenir. Nous pouvons donner à nos clients des informations complètes et précises pour le développement de leurs moules. Sans le logiciel VISI Flow, notre approche dynamique et notre service client seraient fortement entravés. »

Il ajoute qu'une fois le moule terminé, celui-ci passe par une procédure de maturation : une série de tests qui contrôlent les améliorations continues du produit jusqu'à l'acceptation finale du composant.

La société occupe 3 immeubles modernes de 14 000 m² dans le Hampshire. Son site s'est agrandi en 2016 avec un immeuble de 11 000 m². L'ingénierie spécialisée est une division cruciale de leurs activités qui compte un département Métrologie, où les composants sont inspectés et mesurés avec précision par la technologie CMM. Formaplex conçoit et fabrique leurs propres équipements pour le processus d'inspection, sous la direction de Grant Keates, directeur de l'ingénierie spécialisée.

VISI joue également un rôle clé dans ce processus, assurant une précision absolue et des tolérances reproductibles. Il ajoute qu'il conçoit l'équipement en important le modèle CAO natif dans VISI et en le créant autour de points critiques du composant. « Les données CAO nous sont fournies par nos clients dans des formats très variés, mais VISI les traite sans aucune difficulté, ce qui est un grand avantage dans la rapidité et l'efficacité de nos conceptions. »

Il envoie ensuite les données CAO finales du composant à l'atelier où les techniques d'usinage à grande vitesse dédiées et les algorithmes de lissage intégrés de VISI Machining créent des parcours intelligents en 3 et 5 axes pour leurs machines CN Doosan et Kondia.

« Nous ne rencontrons pas de réelles difficultés dans la conception et la fabrications de nos produits car la suite des logiciels de VISI CFAO nous permet de réaliser tout ce dont nous avons besoin. »

Il ajoute que la division Ingénierie spécialisée est ouverte aux nouvelles technologies avec un fort niveau d'investissement chaque année. Elle incorpore maintenant l'emboutissage, la soudure de toute une gamme d'aciers, y compris des métaux composites tels que le titane.

Concernant l'utilisation globale de VISI CFAO par la société, Adrian Chapman résume : « Il nous fournit les informations clés au moment de la conception et nous assiste dans le processus de moulage, ce qui nous offre une satisfaction totale du produit fini.

« On estime que dans son premier mois d'utilisation, pour analyser le modèle de remplissage correct et maximiser nos paramètres de processus, VISI Flow nous a permis d’économiser environ le coût du logiciel en évitant les temps d'arrêt, les réparations, le temps gaspiller à la fabrication d'outils, et réduit les coûts des matières. »

A propos de la société

Nom: Formaplex Limited

Web: www.formaplex.com

Avantages obtenus

- Une seule solution Logicielle pour l'analyse de conception pour la production, l'outil de design 3D, la simulation des flux plastiques et l'usinage.

- Maîtrise des coûts et fiabilité de conception avec des conditions de moulage optimum, grâce à des canaux parfaitement équilibrés avec des schémas de remplissage symétriques.

- Les techniques d'usinage à grande vitesse dédiées et les algorithmes de lissage intégrés de VISI Machining créent des parcours intelligents en 3 et 5 axes pour leurs machines CN Doosan et Kondia.

Commentaires

« Dès le premier mois d’utilisation de VISI Flow pour analyser le schéma de remplissage approprié et optimiser nos paramètres, nous avons amorti le coût du logiciel. »

Adrian Chapman, Directeur Technique