VISI 2020, de la numérisation des données à la fabrication

La Nouvelle Version Inclues des Améliorations pour le Dépliage des Pièces, la Rétro-conception, la Conception des Outils Progressifs, et l’Analyse du Flux Plastique

La dernière version de VISI améliore les processus de conception des moules et des outils progressifs. Elle contient également des améliorations du module de Rétro-conception, spécifiquement conçu pour le marché du moule et de l'outillage.

Une nouvelle technologie de dépliage des pièces a été introduite dans la nouvelle version de VISI. Elle permet de travailler directement sur le solide d'origine, sans avoir besoin d'extraire la peau du modèle.

La reconnaissance de la pièce de tôlerie offre une représentation graphique améliorée de la pièce analysée en identifiant les plis, les faces planes et les features.

Marco CAFASSO, Responsable produit VISI, explique que le principal avantage de cette nouvelle technologie est l'associativité avec le modèle d'origine pendant le processus de conception de l'outil. Elle permet en effet de modifier la pièce d'origine et de propager les changements automatiquement à l'étude de la pièce. “Grâce à cette technologie, le système est maintenant capable de gérer le processus de dépliage des features et des faces d'écrasage. Le calcul du flan dépliera entièrement les features détectées et les faces d'écrasage. Le dépliage étape par étape va déplier les features le long du pli sélectionné en reconstruisant automatiquement le modèle solide relatif.”

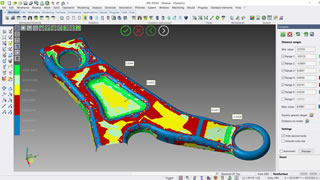

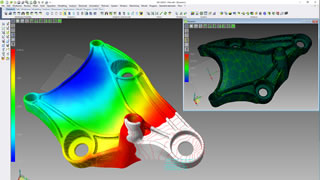

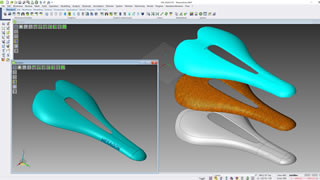

Le module de Rétro-conception contient de nouvelles fonctions offrant plus de flexibilité aux processus de rétro-conception et de fonderie. Des fonctionnalités telles que la gestion du plan de coupe lors de la numérisation des points, l’analyse de la courbure, des faces planes et des dépouilles sur les données de maillage, la possibilité d’adapter un maillage suivant un contour et l'alignement du modèle fournissent de nombreux avantages au processus de rétro-conception, de la numérisation des points à la génération de modèles solides jusqu'à la fabrication.

Une nouvelle fonction de Comparaison permet à l'utilisateur de comparer deux entités (nuage de points, maillage, solide) en contrôlant la distance relative – l'application affiche différentes couleurs par rapport aux plages de distances. Il est également possible, en sélectionnant un point, de montrer la distance relative à l'écran entre les deux entités sélectionnées pendant la comparaison. “Les fonctions Alignement et Comparer sont essentielles pour les processus de rétro-conception et de fonderie, mais également pour le processus de fabrication.”

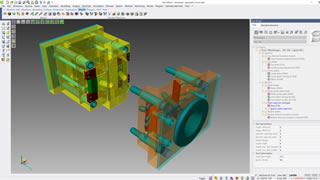

Des modèles de moules Meusburger Mold supplémentaires (types FB, FM, FW) ont été ajoutés. Ils comprennent de nouvelles plaques ainsi que des composants standard. Les nouveaux modèles de moules comprennent également des assemblages du même fournisseur. “Cela offre des avantages pour tout le processus puisque le concepteur peut profiter des derniers assemblages de moules fourni par Meusburger.”

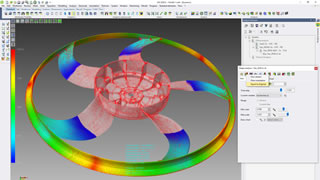

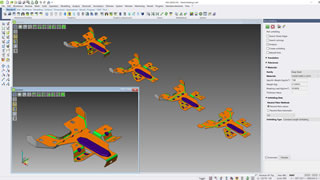

Le processus d'analyse de Rhéologie a été amélioré à l’aide d’une nouvelle technologie de maillage du groupe conçue pour l'analyse MEF. Cette technologie permet d'obtenir un maillage de haute qualité et d'améliorer les temps de calculs. De nouvelles options sont disponibles pour adapter et ajuster le maillage en fonction de la forme du modèle. “Dorénavant, il est possible de contrôler l'orientation du maillage, la courbure du modèle ou de lisser le maillage sur les zones de transition. Le résultat est un processus d'analyse de rhéologie plus précis et de grande qualité.”

Il est également possible d'afficher les lignes de flux dans la version 2020 de VISI pour mettre en évidence d'éventuelles « hésitations » du remplissage des isochrones. “L'hésitation, qui se produit lorsque le flux de matière ralentit ou s'arrête le long d'un chemin de coulée spécifique, peut entraîner des schémas d'écoulement asymétriques et imprévisibles,” explique Marco CAFASSO. L'hésitation peut faire baisser la qualité de la pièce en raison des variations dans l'apparence de surface, d'un mauvais remplissage, de fortes contraintes et d'une orientation non uniforme des molécules de plastique. “Si l’hésitation permet au front d’écoulement de se figer complètement, une partie de la cavité peut rester non remplie, ce qui provoque un écoulement court.”

Dorénavant, les utilisateurs peuvent identifier graphiquement les éventuels problèmes de qualité de la pièce causés par des hésitations de flux et simuler des solutions alternatives.

Aujourd’hui, l'optimisation de la régulation du moule par l'analyse thermique revêt une importance encore plus grande. La technologie de rhéologie thermique a donc été améliorée par de meilleures suggestions de débit de fluide de refroidissement, afin de fournir une valeur indicative pour un circuit de refroidissement unique et une meilleure définition du maillage solide du bloc cavité du moule suivant chaque axe. Les résultats d’analyse thermique seront ainsi plus précis.

Grâce à la nouvelle interface directe de VISI vers Digimat, il est désormais possible d’exporter les données de rigidité locales de la matière vers le produit Digimat pour le processus d’analyse structurelle MEF. Digimat, de la société MSC Software, se positionne entre la fabrication et l'analyse structurelle en créant un nouveau modèle de référence auquel un matériau composite (renforcé) choisi est ajouté pour simuler et prédire les propriétés mécaniques de la pièce moulée.

“La valeur ajoutée de Digimat réside dans sa capacité à établir une passerelle entre les environnements indépendants de moulage par injection et d’analyse structurelle (MARC, APEX, ANSYS, etc.) afin de fournir une simulation plus réaliste de l’analyse des contraintes. Des données supplémentaires ont été ajoutées à sa base de données de matières afin de mieux correspondre aux caractéristiques des fibres, y compris des informations telles que leur forme et leur longueur."

L’ensemble des avantages incluent :

- Obtenir une simulation réaliste de l'analyse structurelle

- Influencer la construction de la conception du moule pour améliorer le comportement mécanique de la pièce moulée

- Optimiser la sélection de la matière et les propriétés des fibres afin d'améliorer la résistance mécanique

- Valider les propriétés de la pièce en fonction de la conception du moule.